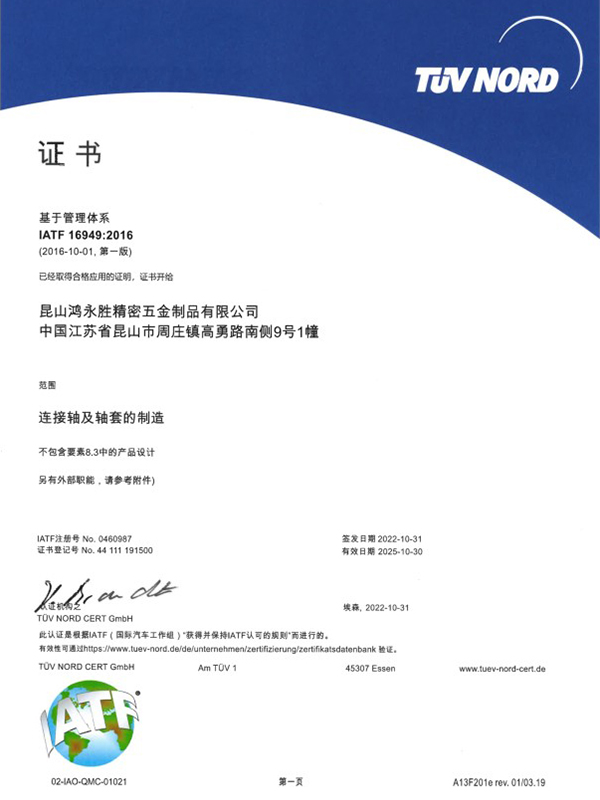

L'azienda ha ottenuto due certificati di gestione del sistema qualità ISO9001:2015 e IATF16949:2016.

Attualmente, l'azienda è stata per il Giappone, la Svezia, gli Stati Uniti, Singapore, la Malesia, Hong Kong e il delta del fiume Pearl e molti altri clienti per fornire servizi, ora i principali clienti sono: Japan Sharp (SHARP), Japan SMC, Il Giappone Panasonic (Panasonic), l'automobile svedese VOVOL, ecc., tutti gli investimenti in immobilizzazioni superiori a 30 milioni di dollari, accolgono amici di ogni ceto sociale in fabbrica per visitare, studiare, consultare e venire! Diamo il benvenuto ad amici di ogni ceto sociale che vogliono visitare la nostra fabbrica, indagare, consultare e venire da noi per l'elaborazione dei campioni.

Non vediamo l'ora di stabilire una buona partnership commerciale con voi con fiducia reciproca e reciprocità!

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Come dovrebbero essere considerati i carichi e le sollecitazioni sopportati dagli elementi di fissaggio delle automobili durante la loro progettazione?

Durante la progettazione elementi di fissaggio per automobili , considerare carichi e sollecitazioni è fondamentale per garantire l'integrità strutturale e la sicurezza del veicolo. Ecco alcune considerazioni chiave:

Analisi del carico: comprendere i tipi e l'entità dei carichi che gli elementi di fissaggio subiranno durante il funzionamento. Questi carichi possono includere forze di trazione, compressione, taglio e torsione.

Selezione dei materiali: scegliere materiali con proprietà adeguate di robustezza, rigidità e resistenza alla corrosione per resistere ai carichi e alle condizioni ambientali previsti. I materiali comuni per gli elementi di fissaggio includono acciaio, acciaio inossidabile, alluminio e titanio.

Progettazione della filettatura: progettare le filettature per distribuire i carichi in modo uniforme lungo la lunghezza del dispositivo di fissaggio. Il corretto innesto della filettatura è essenziale per evitare che si strappino o si rompano sotto carico.

Precarico: applicare il precarico agli elementi di fissaggio per garantire che rimangano saldamente serrati anche in presenza di carichi dinamici e vibrazioni. Il precarico aiuta a contrastare gli effetti delle forze esterne e a prevenire l'allentamento.

Fattore di sicurezza: determinare il fattore di sicurezza appropriato per tenere conto delle incertezze nelle previsioni di carico, nelle proprietà dei materiali e nelle variazioni di produzione. Un fattore di sicurezza più elevato fornisce un margine maggiore di sicurezza contro i guasti.

Considerazioni sulla fatica: considerare le condizioni di carico di fatica, soprattutto nei componenti soggetti a cicli di carico ripetuti. La rottura per fatica può verificarsi a causa del carico ciclico anche se i carichi applicati sono inferiori alla resistenza ultima del materiale.

Progettazione del giunto: progettare la configurazione del giunto per distribuire i carichi in modo efficace tra più elementi di fissaggio. Una corretta progettazione del giunto può aiutare a prevenire le concentrazioni di sollecitazioni e ridurre la probabilità di cedimento degli elementi di fissaggio.

Protezione dalla corrosione: implementare misure per proteggere gli elementi di fissaggio dalla corrosione, poiché può indebolire il materiale e compromettere l'integrità del giunto. Ciò può includere l’uso di rivestimenti resistenti alla corrosione o la selezione di materiali con resistenza alla corrosione intrinseca.

Test e validazione: condurre test e validazioni approfonditi per garantire che gli elementi di fissaggio soddisfino i requisiti prestazionali in condizioni operative simulate. I test dovrebbero includere test di carico statici e dinamici, nonché test ambientali per valutare la durata e l'affidabilità.

Considerando attentamente questi fattori durante il processo di progettazione, gli ingegneri possono sviluppare elementi di fissaggio in grado di resistere ai carichi e alle sollecitazioni impegnativi incontrati nelle applicazioni automobilistiche, garantendo sicurezza e affidabilità su strada.

Perché dovremmo prestare particolare attenzione alla durata a fatica degli elementi di fissaggio nella progettazione automobilistica?

Nella progettazione automobilistica è fondamentale prestare particolare attenzione alla durata a fatica degli elementi di fissaggio, che si basa principalmente sulle seguenti considerazioni:

Importanza della vita a fatica

Garanzia di sicurezza: Elementi di fissaggio per automobili sono il ponte che collega le varie parti dell'automobile. Sopportano gli effetti di varie forze come il peso del veicolo stesso, le vibrazioni e gli urti durante la guida. Se la durata a fatica degli elementi di fissaggio è insufficiente, potrebbero cedere a causa della fatica durante l'uso a lungo termine, provocando l'allentamento, la caduta delle parti e persino causando gravi incidenti di sicurezza. Pertanto, garantire la durata a fatica degli elementi di fissaggio è una parte importante per garantire la sicurezza dell'automobile.

Affidabilità migliorata: essendo un sistema meccanico complesso, un'auto richiede che vari componenti lavorino insieme per funzionare correttamente. Se la durata a fatica degli elementi di fissaggio è breve, il veicolo dovrà essere riparato e sostituito frequentemente durante l'uso, il che non solo aumenta il costo di utilizzo, ma riduce anche l'affidabilità del veicolo. Pertanto, il miglioramento della durata a fatica degli elementi di fissaggio può migliorare significativamente l’affidabilità e la durata delle automobili.

Considerazioni sui vantaggi economici: dal punto di vista dei vantaggi economici, è anche molto importante migliorare la durata a fatica degli elementi di fissaggio. Innanzitutto, migliorare la durata a fatica degli elementi di fissaggio ottimizzando la progettazione e selezionando materiali di alta qualità può ridurre i costi di riparazione e sostituzione causati dal cedimento degli elementi di fissaggio. In secondo luogo, il miglioramento della durata a fatica degli elementi di fissaggio può anche ridurre i tassi di guasto dei veicoli e migliorarne l’efficienza, creando così un maggiore valore economico per gli utenti.

Fattori che influenzano la vita a fatica

Selezione del materiale: il materiale dell'elemento di fissaggio è un fattore importante che ne influenza la durata a fatica. I materiali di qualità superiore generalmente hanno una resistenza e una tenacità migliori e sono in grado di resistere meglio ai danni da fatica. Pertanto, nella progettazione automobilistica, è necessario selezionare materiali idonei per realizzare elementi di fissaggio.

Progettazione strutturale: anche la progettazione strutturale degli elementi di fissaggio è un fattore chiave che ne influenza la durata a fatica. Una progettazione strutturale ragionevole può ridurre la concentrazione delle sollecitazioni e ridurre il rischio di danni da fatica. Pertanto, nella progettazione automobilistica, la struttura degli elementi di fissaggio deve essere attentamente progettata e ottimizzata.

Processo di produzione: la qualità del processo di produzione influenzerà anche la durata a fatica dell'elemento di fissaggio. Buoni processi di produzione possono garantire qualità e prestazioni stabili e affidabili degli elementi di fissaggio e ridurre il rischio di danni da fatica causati da difetti di produzione.

Per riassumere, è assolutamente necessario prestare particolare attenzione alla durata a fatica degli elementi di fissaggio nella progettazione automobilistica. Migliorare la durata a fatica degli elementi di fissaggio selezionando materiali di alta qualità, ottimizzando la progettazione strutturale e migliorando i processi di produzione può migliorare significativamente la sicurezza, l’affidabilità e i vantaggi economici delle automobili. Allo stesso tempo, ciò richiede anche che i progettisti e i produttori di automobili abbiano una profonda conoscenza professionale e una ricca esperienza pratica per garantire la migliore qualità e prestazione dell’auto.