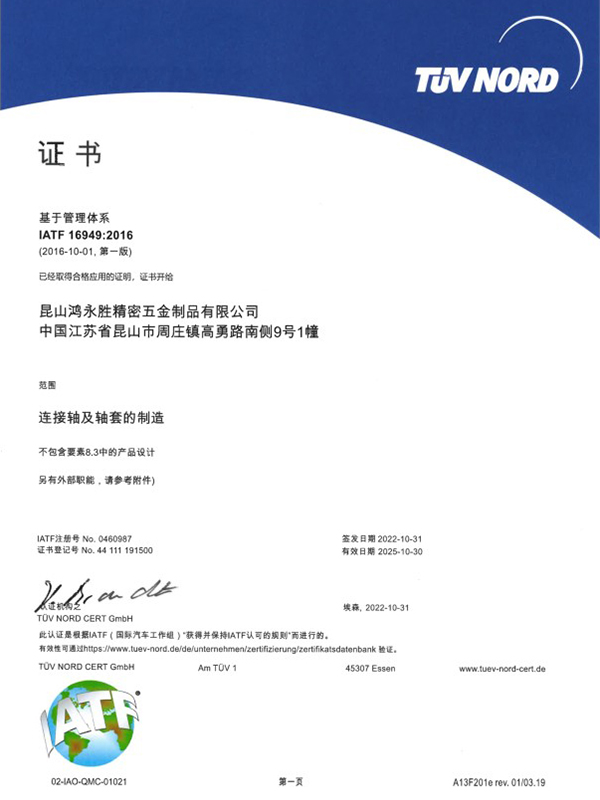

L'azienda ha ottenuto due certificati di gestione del sistema qualità ISO9001:2015 e IATF16949:2016.

Attualmente, l'azienda è stata per il Giappone, la Svezia, gli Stati Uniti, Singapore, la Malesia, Hong Kong e il delta del fiume Pearl e molti altri clienti per fornire servizi, ora i principali clienti sono: Japan Sharp (SHARP), Japan SMC, Il Giappone Panasonic (Panasonic), l'automobile svedese VOVOL, ecc., tutti gli investimenti in immobilizzazioni superiori a 30 milioni di dollari, accolgono amici di ogni ceto sociale in fabbrica per visitare, studiare, consultare e venire! Diamo il benvenuto ad amici di ogni ceto sociale che vogliono visitare la nostra fabbrica, indagare, consultare e venire da noi per l'elaborazione dei campioni.

Non vediamo l'ora di stabilire una buona partnership commerciale con voi con fiducia reciproca e reciprocità!

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Come garantire la precisione e la qualità dei perni non standard durante il processo di produzione?

Nel processo di produzione di perni non standard, garantire precisione e qualità è fondamentale. Ecco alcuni punti chiave e come garantire la precisione e la qualità dei pin non standard:

Controllo della progettazione: la progettazione è il primo passo nel processo di produzione di perni non standard ed è anche un collegamento chiave per garantire la precisione. La fase di progettazione deve considerare pienamente i requisiti di utilizzo del prodotto, la fattibilità del processo e il rapporto costo-efficacia. I team di progettazione dovrebbero adottare strumenti e tecnologie di progettazione avanzati, come la progettazione assistita da computer (CAD) e la produzione assistita da computer (CAM), per migliorare l'accuratezza e l'efficienza della progettazione. Allo stesso tempo, anche la revisione e la verifica del progetto sono passaggi importanti per garantire che il progetto soddisfi tutti i requisiti.

Selezione del materiale: la scelta del materiale giusto è fondamentale per le prestazioni delle tue spille personalizzate. Le proprietà meccaniche del materiale, le caratteristiche del trattamento termico e la difficoltà di lavorazione influiscono tutti sulla qualità del prodotto finale. I materiali con robustezza, durezza e resistenza all'usura adeguate devono essere selezionati in base alle condizioni di lavoro e all'ambiente del perno. Inoltre, dovrebbero essere selezionati anche fornitori affidabili per l’approvvigionamento dei materiali per garantire la coerenza e l’affidabilità dei materiali.

Gestione del processo: la produzione di perni non standard comporta molteplici processi, tra cui taglio, formatura, trattamento termico, trattamento superficiale, ecc. Ogni fase del processo dovrebbe avere istruzioni operative chiare e punti di controllo qualità. Ad esempio, durante il processo di trattamento termico, la temperatura e il tempo devono essere rigorosamente controllati per garantire che la durezza e la tenacità del perno soddisfino i requisiti di progettazione. Allo stesso tempo, il flusso del processo dovrebbe essere rivisto e ottimizzato regolarmente per migliorare l’efficienza produttiva e la qualità del prodotto.

Test di qualità e feedback: test di qualità regolari sono essenziali durante l'intero processo di produzione. Per verificare la precisione dimensionale e le tolleranze di forma dei perni, è necessario utilizzare strumenti e apparecchiature di misurazione precisi, come una macchina di misura a coordinate. Inoltre, stabilire un meccanismo di feedback per fornire un feedback tempestivo sui risultati dell'ispezione ai team di progettazione e produzione per rispondere e risolvere rapidamente eventuali problemi di qualità.

Formazione e istruzione dei dipendenti: le competenze e il livello di conoscenza dei dipendenti influiscono direttamente sulla qualità di produzione dei perni non standard. Pertanto, la formazione e l’istruzione regolari dei dipendenti sono misure importanti per garantire la qualità. Il contenuto della formazione dovrebbe includere le più recenti tecnologie di produzione, metodi di controllo della qualità e procedure di produzione di sicurezza. Migliorando le capacità professionali dei dipendenti è possibile ridurre gli errori umani e aumentare la produttività.

Standardizzazione e modularizzazione: sebbene perni non standard sono personalizzati, è comunque molto importante raggiungere il più possibile la standardizzazione e la modularizzazione durante il processo di progettazione e produzione. Ciò può essere ottenuto creando una libreria di parti standard e adottando processi e procedure comuni. La standardizzazione e la modularizzazione possono non solo abbreviare il ciclo di progettazione e produzione, ma anche migliorare l’intercambiabilità e la riparabilità dei prodotti.

Attraverso le misure di cui sopra, è possibile garantire efficacemente la precisione e la qualità dei perni non standard durante il processo di produzione, soddisfacendo così le esigenze e le aspettative specifiche dei clienti.

Di quali materiali sono solitamente realizzati i perni non standard?

La selezione dei materiali per la produzione perni non standard è un fattore critico perché influisce direttamente sulle prestazioni e sull'applicazione dei pin. In base ai risultati della ricerca forniti, di seguito sono riportati alcuni materiali comunemente utilizzati per la produzione di perni non standard:

Materiali metallici:

Acciaio: include acciaio Q235, 45#, 40Cr, acciaio inossidabile, ecc. Questi acciai hanno proprietà meccaniche e caratteristiche di lavorazione diverse a causa del diverso contenuto di carbonio e delle composizioni delle leghe. Ad esempio, il Q235 è un acciaio a basso tenore di carbonio con buone prestazioni di plasticità e saldatura, spesso utilizzato per parti strutturali saldate; L'acciaio 45# è un acciaio al carbonio medio con buone proprietà meccaniche e lavorabilità; Il 40Cr è un acciaio strutturale legato con eccellenti proprietà meccaniche; l'acciaio inossidabile ha una buona resistenza alla corrosione.

Acciaio per utensili: come SKD11, DC53, ecc. Questi materiali hanno una buona durezza e resistenza all'usura, adatti per la produzione di stampi e strumenti con forme complesse e che sopportano grandi carichi di impatto.

Acciaio per molle: come 65Mn, che ha elevata resistenza, elevata durezza e buona elasticità, adatto per la produzione di molle, anelli elastici, ecc.

Materiali non metallici:

Materie plastiche: come nylon (PA), poliossimetilene (POM), policarbonato (PC), polietereterchetone (PEEK), ecc. Questi materiali hanno diversa resistenza al calore, resistenza all'usura e stabilità chimica, adatti a diversi ambienti di lavoro ed esigenze.

Poliossimetilene (POM): presenta elevata durezza, elevata rigidità, resistenza all'usura e agli urti, comunemente utilizzato per la produzione di dispositivi, piastre di supporto, ecc.

Poliuretano (PU): noto per la sua eccellente elasticità, spesso utilizzato per componenti ammortizzanti.

Metalli non ferrosi:

Leghe di rame: come l'ottone, che ha una buona resistenza all'usura e conduttività termica, adatto per la produzione di parti di boccole, parti termoconduttive, ecc.

Materiali speciali:

Politetrafluoroetilene (PTFE): ha un coefficiente di attrito estremamente basso e un'eccellente resistenza chimica, adatto per applicazioni che richiedono resistenza ai graffi, proprietà antiaderenti e isolamento.

Quando si selezionano i materiali, è necessario considerare le condizioni di lavoro, le condizioni di carico, l'intervallo di temperatura, l'ambiente chimico, nonché il rapporto costo-efficacia e la fattibilità della lavorazione. Ogni materiale ha le sue proprietà uniche e il suo campo di applicazione, quindi quando si progettano perni non standard, è necessario scegliere il materiale più adatto in base ai requisiti applicativi specifici.