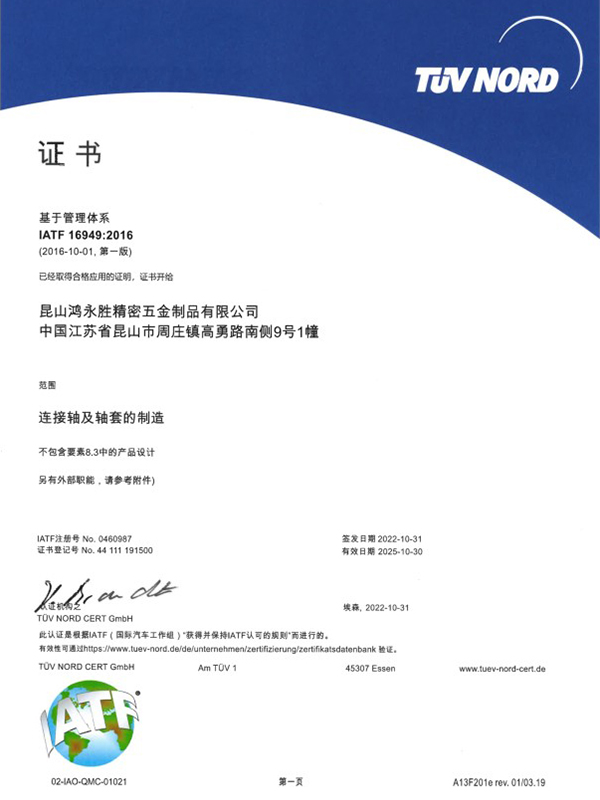

L'azienda ha ottenuto due certificati di gestione del sistema qualità ISO9001:2015 e IATF16949:2016.

Attualmente, l'azienda è stata per il Giappone, la Svezia, gli Stati Uniti, Singapore, la Malesia, Hong Kong e il delta del fiume Pearl e molti altri clienti per fornire servizi, ora i principali clienti sono: Japan Sharp (SHARP), Japan SMC, Il Giappone Panasonic (Panasonic), l'automobile svedese VOVOL, ecc., tutti gli investimenti in immobilizzazioni superiori a 30 milioni di dollari, accolgono amici di ogni ceto sociale in fabbrica per visitare, studiare, consultare e venire! Diamo il benvenuto ad amici di ogni ceto sociale che vogliono visitare la nostra fabbrica, indagare, consultare e venire da noi per l'elaborazione dei campioni.

Non vediamo l'ora di stabilire una buona partnership commerciale con voi con fiducia reciproca e reciprocità!

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Quali sono le applicazioni tipiche in cui si preferiscono i perni cilindrici non standard rispetto a quelli standard?

Nei settori in cui le soluzioni standard non sono adatte a causa di specifiche di progettazione o esigenze prestazionali uniche, i perni cilindrici non standard offrono soluzioni su misura. I macchinari e le attrezzature personalizzati spesso richiedono dimensioni, forme o materiali specifici dei perni per garantire funzionalità e affidabilità ottimali.

Le applicazioni che richiedono tolleranze strette e accoppiamenti precisi traggono vantaggio dai perni cilindrici non standard. Questi perni possono essere prodotti secondo specifiche esatte per raggiungere il livello di precisione desiderato, garantendo il corretto allineamento e assemblaggio dei componenti in strumenti di precisione, dispositivi di misurazione e apparecchiature ottiche.

Negli ambienti in cui i perni standard possono corrodersi, degradarsi o guastarsi prematuramente a causa dell'esposizione a sostanze chimiche, temperature estreme o elevati livelli di umidità, sono preferiti i perni cilindrici non standard realizzati con materiali resistenti alla corrosione come acciaio inossidabile o leghe esotiche. Gli esempi includono attrezzature marittime, impianti di trattamento chimico e infrastrutture esterne.

Le applicazioni aerospaziali richiedono componenti che soddisfino rigorosi standard di prestazioni, affidabilità e sicurezza. Perni cilindrici non standard sono utilizzati in componenti aerospaziali critici come sistemi di controllo, carrelli di atterraggio e gruppi motore, dove il montaggio preciso e la resistenza a carichi e vibrazioni elevati sono essenziali.

I perni cilindrici non standard trovano applicazioni nei processi di produzione automobilistica per componenti come parti di motori, sistemi di trasmissione e componenti di sospensioni. Questi perni potrebbero dover resistere a temperature elevate, carichi pesanti e movimenti ripetitivi, rendendo necessaria la personalizzazione per soddisfare i requisiti specifici di ciascuna applicazione.

I perni cilindrici non standard vengono utilizzati nella produzione di dispositivi medici dove precisione, biocompatibilità e affidabilità sono fondamentali. Questi perni possono essere personalizzati per soddisfare i requisiti unici di dimensioni e materiali di strumenti medici, impianti e apparecchiature diagnostiche.

Per quali materiali vengono comunemente utilizzati perni cilindrici non standard e quali sono i rispettivi vantaggi e limiti?

Acciaio:

Vantaggi: l'acciaio è ampiamente disponibile, resistente e durevole, il che lo rende adatto a un'ampia gamma di applicazioni. Offre buona resistenza alla trazione e al taglio, nonché resistenza all'usura e alla deformazione.

Limitazioni: a seconda della lega specifica e del trattamento termico, i perni in acciaio possono essere soggetti a corrosione in determinati ambienti. Inoltre, i perni in acciaio sono relativamente pesanti rispetto ad altri materiali, il che può rappresentare un problema nelle applicazioni sensibili al peso.

Acciaio inossidabile:

Vantaggi: l'acciaio inossidabile offre un'eccellente resistenza alla corrosione, rendendolo ideale per applicazioni in cui l'esposizione a umidità, sostanze chimiche o ambienti difficili è un problema. Mantiene la sua resistenza e il suo aspetto nel tempo ed è disponibile in vari gradi per soddisfare le diverse esigenze.

Limitazioni: i perni in acciaio inossidabile tendono ad essere più costosi dei perni in acciaio al carbonio. Sebbene resistano bene alla corrosione, alcuni ambienti aggressivi possono comunque causare corrosione nel tempo.

Rame:

Vantaggi: i perni in rame offrono un'eccellente conduttività elettrica e termica, rendendoli adatti per applicazioni in cui il trasferimento elettrico o termico è importante. Il rame ha anche proprietà antimicrobiche, che possono essere vantaggiose in alcune applicazioni mediche o di trasformazione alimentare.

Limitazioni: il rame è relativamente morbido rispetto all'acciaio, il che può limitarne l'uso in applicazioni ad alto carico o ad alta usura. Inoltre, il rame è soggetto a ossidazione, che può comprometterne le prestazioni nel tempo se non adeguatamente protetto.

Alluminio:

Vantaggi: i perni in alluminio sono leggeri, resistenti alla corrosione e offrono una buona conduttività termica. Sono comunemente utilizzati nelle applicazioni aerospaziali e automobilistiche dove il risparmio di peso è fondamentale.

Limitazioni: l'alluminio è più morbido e meno resistente dell'acciaio, il che può limitarne l'uso in applicazioni ad alto carico o ad alta usura. Inoltre, l'alluminio può reagire con determinate sostanze, provocando corrosione o corrosione galvanica in presenza di metalli diversi.