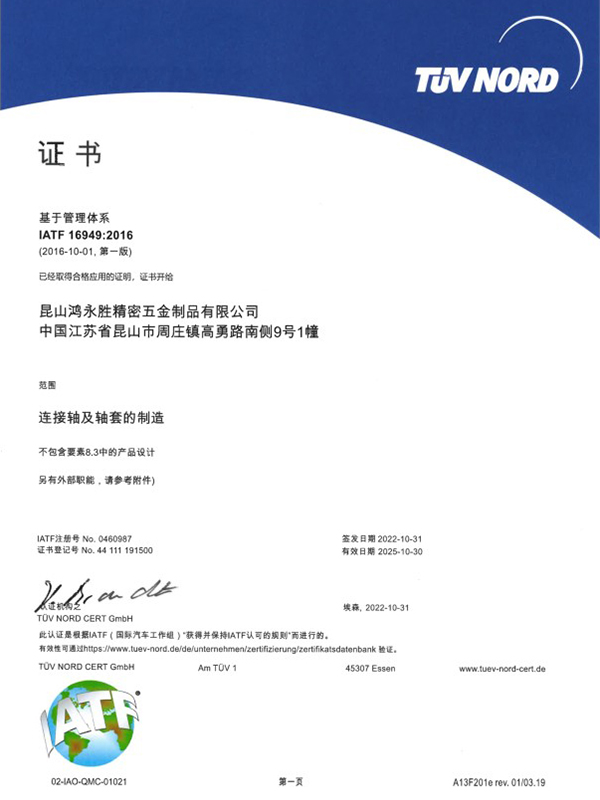

L'azienda ha ottenuto due certificati di gestione del sistema qualità ISO9001:2015 e IATF16949:2016.

Attualmente, l'azienda è stata per il Giappone, la Svezia, gli Stati Uniti, Singapore, la Malesia, Hong Kong e il delta del fiume Pearl e molti altri clienti per fornire servizi, ora i principali clienti sono: Japan Sharp (SHARP), Japan SMC, Il Giappone Panasonic (Panasonic), l'automobile svedese VOVOL, ecc., tutti gli investimenti in immobilizzazioni superiori a 30 milioni di dollari, accolgono amici di ogni ceto sociale in fabbrica per visitare, studiare, consultare e venire! Diamo il benvenuto ad amici di ogni ceto sociale che vogliono visitare la nostra fabbrica, indagare, consultare e venire da noi per l'elaborazione dei campioni.

Non vediamo l'ora di stabilire una buona partnership commerciale con voi con fiducia reciproca e reciprocità!

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Come si confrontano i perni conici non standard con altri tipi di elementi di fissaggio o connettori in termini di prestazioni e versatilità?

I perni conici non standard sono progettati per fornire un adattamento preciso e aderente tra i componenti, garantendo gioco o movimento minimo una volta installati. Questa precisione di adattamento è fondamentale per le applicazioni in cui l'allineamento e la stabilità sono fondamentali.

Grazie alla loro forma conica e all'azione di incuneamento, i perni conici non standard possono sopportare carichi assiali e di taglio elevati, rendendoli adatti per applicazioni pesanti in cui altri elementi di fissaggio potrebbero cedere.

I perni conici non standard hanno una caratteristica autobloccante, nel senso che, una volta installati, resistono all'allentamento o al disimpegno dovuti a vibrazioni o forze esterne, migliorando l'affidabilità e la sicurezza complessiva dell'assemblaggio.

Rispetto ad altri metodi di fissaggio come bulloni o viti, i perni conici non standard richiedono uno spazio minimo per l'installazione, rendendoli ideali per applicazioni in cui la compattezza è fondamentale.

A seconda del materiale utilizzato, perni conici non standard possono offrire un'eccellente resistenza alla corrosione, rendendoli adatti all'uso in ambienti difficili o applicazioni esterne dove l'esposizione all'umidità o alle sostanze chimiche rappresenta un problema.

I perni conici non standard possono essere personalizzati per soddisfare requisiti applicativi specifici in termini di dimensioni, forma, materiale e altri parametri, offrendo versatilità e flessibilità nella progettazione e nell'implementazione.

Una volta preparato il foro conico, i perni conici non standard possono essere facilmente installati utilizzando strumenti semplici, riducendo i tempi di assemblaggio e i costi di manodopera rispetto ad alcuni metodi di fissaggio complessi.

Sebbene i perni conici non standard possano avere costi iniziali più elevati rispetto ad alcuni dispositivi di fissaggio standard, le loro prestazioni a lungo termine, affidabilità e requisiti di manutenzione ridotti possono spesso giustificare l'investimento, con conseguente risparmio sui costi complessivi per tutta la durata dell'applicazione.

Quali fattori influenzano il costo di progettazione e produzione di perni conici non standard?

La scelta del materiale per le spine coniche non standard gioca un ruolo significativo nella determinazione del costo. I materiali di alta qualità con proprietà specifiche, come robustezza, resistenza alla corrosione o resistenza alla temperatura, possono essere più costosi dei materiali standard.

Il livello di personalizzazione necessario per i perni conici non standard incide direttamente sul costo. Progetti complessi, forme uniche, tolleranze precise o finiture superficiali speciali possono richiedere processi di produzione aggiuntivi, attrezzature specializzate o manodopera manuale, che possono aumentare i costi.

Il volume di spine coniche non standard prodotte influisce sul costo complessivo. La produzione di massa in genere porta a economie di scala, riducendo i costi unitari. Al contrario, i cicli di produzione in piccoli lotti o una tantum possono comportare costi più elevati a causa delle spese di installazione e attrezzatura.

Tolleranze più strette e requisiti di precisione più elevati comportano una maggiore complessità di produzione e costi potenzialmente più elevati. Il raggiungimento di dimensioni e finiture superficiali estremamente precise spesso richiede tecniche di lavorazione avanzate e misure aggiuntive di controllo della qualità.

I processi di produzione scelti incidono in modo significativo sul costo. Potrebbero essere necessari lavorazioni meccaniche, rettifica, elettroerosione (elettroerosione) o altri processi specializzati a seconda delle specifiche del materiale e del progetto, ciascuno con i relativi costi associati.

I costi della manodopera, compresi operatori e tecnici specializzati, contribuiscono al costo complessivo della produzione di perni conici non standard. Progetti complessi o processi di finitura manuale possono richiedere più ore di manodopera, aumentando i costi di produzione.

La necessità di strumenti, impianti o attrezzature specializzati per la produzione perni conici non standard possono aumentare i costi iniziali. Per alcuni progetti potrebbe essere necessario investire in macchine CNC, apparecchiature per elettroerosione o utensili personalizzati, con un impatto sui costi di produzione complessivi.