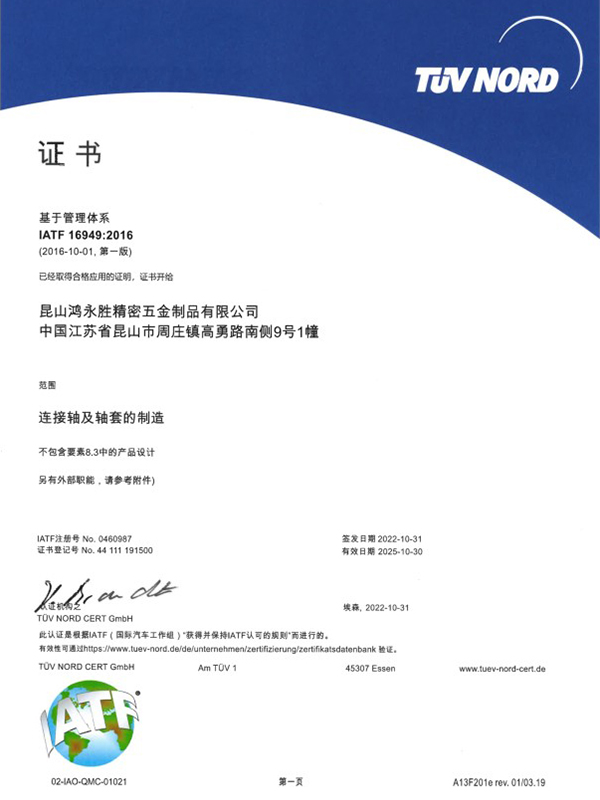

L'azienda ha ottenuto due certificati di gestione del sistema qualità ISO9001:2015 e IATF16949:2016.

Attualmente, l'azienda è stata per il Giappone, la Svezia, gli Stati Uniti, Singapore, la Malesia, Hong Kong e il delta del fiume Pearl e molti altri clienti per fornire servizi, ora i principali clienti sono: Japan Sharp (SHARP), Japan SMC, Il Giappone Panasonic (Panasonic), l'automobile svedese VOVOL, ecc., tutti gli investimenti in immobilizzazioni superiori a 30 milioni di dollari, accolgono amici di ogni ceto sociale in fabbrica per visitare, studiare, consultare e venire! Diamo il benvenuto ad amici di ogni ceto sociale che vogliono visitare la nostra fabbrica, indagare, consultare e venire da noi per l'elaborazione dei campioni.

Non vediamo l'ora di stabilire una buona partnership commerciale con voi con fiducia reciproca e reciprocità!

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Quali aspetti sono inclusi nel test e nella certificazione dei perni non standard?

Il test e la certificazione dei perni non standard rappresentano un passo importante per garantire che soddisfino i requisiti applicativi specifici e gli standard di sicurezza. Di seguito sono riportate le descrizioni dettagliate di diversi aspetti importanti di test e certificazione, citando i risultati di ricerca pertinenti:

Test delle prestazioni meccaniche: i test delle prestazioni meccaniche sono fondamentali per valutare la capacità di carico e la durata dei perni non standard. Ciò include prove di trazione, prove di durezza, prove di carico di prova, ecc. Ad esempio, la prova di carico di garanzia serve a verificare il carico finale che i prodotti filettati possono sopportare senza una deformazione plastica significativa. Questi test garantiscono che i perni resistano alle sollecitazioni meccaniche previste nelle applicazioni pratiche.

Analisi della composizione chimica: Per perno non standard materiali, l'analisi della composizione chimica è necessaria per verificare se soddisfa le specifiche della lega e i requisiti prestazionali predeterminati. Questo è fondamentale per la resistenza alla corrosione, la resistenza e altre proprietà prestazionali chiave.

Test di precisione della filettatura: la precisione della filettatura è fondamentale per la funzionalità dei prigionieri non standard. I test in genere includono misurazioni del diametro, del passo e della forma della filettatura per garantire che si incastri correttamente con il dado o l'elemento di fissaggio corrispondente. La classe di tolleranza delle filettature deve essere conforme a standard specifici, come descritto in GB/T 3103.1-2002.

Test di idoneità ambientale: i perni non standard potrebbero dover funzionare in condizioni ambientali specifiche, come elevata umidità, alta temperatura o ambienti chimicamente corrosivi. Pertanto, vengono condotti test di idoneità ambientale come test in nebbia salina, test di ciclo termico, ecc. per valutarne le prestazioni e la durata in queste condizioni.

Prove di fatica: le prove di fatica vengono utilizzate per simulare le prestazioni dei perni in condizioni ripetute di carico e scarico, il che è importante per prevedere la durata di esercizio dei perni e prevenire cedimenti per fatica.

Condizioni tecniche generali per gli elementi di fissaggio: secondo standard come GB/T 16938-2008, i prigionieri non standard devono soddisfare le condizioni tecniche generali per bulloni, viti, prigionieri e dadi, comprese dimensioni, tolleranze, requisiti di filettatura, ecc.

Certificazione di qualità: il processo di produzione di borchie non standard potrebbe dover seguire una certificazione specifica del sistema di gestione della qualità, come ISO 9001 o standard di qualità specifici del settore, come GJB9001C-2017 (standard militare nazionale). Queste certificazioni garantiscono che il processo di produzione e la qualità finale del prodotto siano conformi agli standard internazionali o di settore.

Test di sicurezza: i test di sicurezza includono la valutazione della capacità di carico e della sicurezza dei perni non standard in condizioni estreme, come il test del carico su cuneo, che esamina le prestazioni dei bulloni sotto carichi specifici per garantire che non si verifichino guasti imprevisti nelle applicazioni reali . .

Conformità agli standard di prodotto: i perni non standard devono essere conformi agli standard di prodotto pertinenti, come GB/T 3098.1-2010, ecc. Questi standard stabiliscono i requisiti di prestazione meccanica degli elementi di fissaggio.

Attraverso i test e le certificazioni di cui sopra, i produttori di prigionieri non standard possono garantire che i loro prodotti non solo soddisfino esigenze applicative specifiche, ma siano anche conformi agli standard di sicurezza e qualità del settore, fornendo agli utenti prodotti affidabili e sicuri.

Come bilanciare i costi e le prestazioni della personalizzazione dei perni non standard?

Il bilanciamento del costo e delle prestazioni dei perni personalizzati è una considerazione importante nel processo di produzione. Ecco alcuni punti chiave per trovare un equilibrio tra efficienza dei costi e soddisfazione dei requisiti prestazionali:

Analisi della domanda: durante la fase di progettazione, condurre una comunicazione approfondita con i clienti per chiarire gli scenari applicativi specifici e i requisiti prestazionali dei perni non standard. Ciò aiuta a evitare un'ingegneria eccessiva, riducendo così i costi inutili.

Selezione del materiale: in base all'ambiente di utilizzo e ai requisiti meccanici del perno, selezionare materiali convenienti. Ad esempio, per applicazioni generali, è possibile scegliere materiali standard in acciaio al carbonio, mentre per applicazioni con requisiti di resistenza alla corrosione più elevati, è possibile scegliere l'acciaio inossidabile.

Ottimizzazione della progettazione: attraverso la progettazione assistita da computer (CAD) e l'analisi di simulazione, la geometria e le dimensioni dei perni sono ottimizzate per aumentare la loro capacità di carico riducendo al contempo l'utilizzo di materiale.

Processo di produzione: scegliere processi di produzione appropriati, come stampaggio a freddo, lavorazione meccanica o metallurgia delle polveri, ecc. Questi processi possono controllare i costi soddisfacendo al contempo i requisiti di prestazione.

Produzione di massa: la produzione di massa può ridurre il costo per unità di prodotto. Ottimizzando il processo produttivo e migliorando il livello di automazione, è possibile ridurre i costi della manodopera e migliorare l’efficienza produttiva.

Gestione della catena di fornitura: stabilendo rapporti di cooperazione a lungo termine con fornitori affidabili, è possibile ridurre i costi delle materie prime e garantire la qualità e la stabilità dell'approvvigionamento delle materie prime.

Controllo qualità: investire in processi di controllo qualità precisi può ridurre le rilavorazioni e gli scarti, abbassando così i costi di produzione.

Test delle prestazioni: eseguire i test delle prestazioni necessari durante il processo di progettazione e produzione per garantire che i perni non standard utilizzino il minor numero di materiali e il processo più semplice senza sacrificare le prestazioni.

Miglioramento continuo: attraverso il miglioramento continuo e l'adozione di nuove tecnologie, è possibile migliorare l'efficienza produttiva e ridurre i costi, mantenendo o migliorando le prestazioni del prodotto.

Feedback dei clienti: prestare attenzione al feedback dei clienti e adattare la progettazione del prodotto e i processi di produzione in base alle esigenze del mercato e dei clienti per ottenere il miglior equilibrio tra costi e prestazioni.

Costo del ciclo di vita: considerare il costo dell'intero ciclo di vita di borchie non standard , compresa l'installazione, la manutenzione e la sostituzione, ecc., per garantire la massima redditività durante tutto il ciclo di vita del prodotto.

Attraverso le misure di cui sopra, i produttori possono controllare efficacemente i costi e fornire ai clienti prodotti convenienti senza sacrificare le prestazioni dei perni non standard.