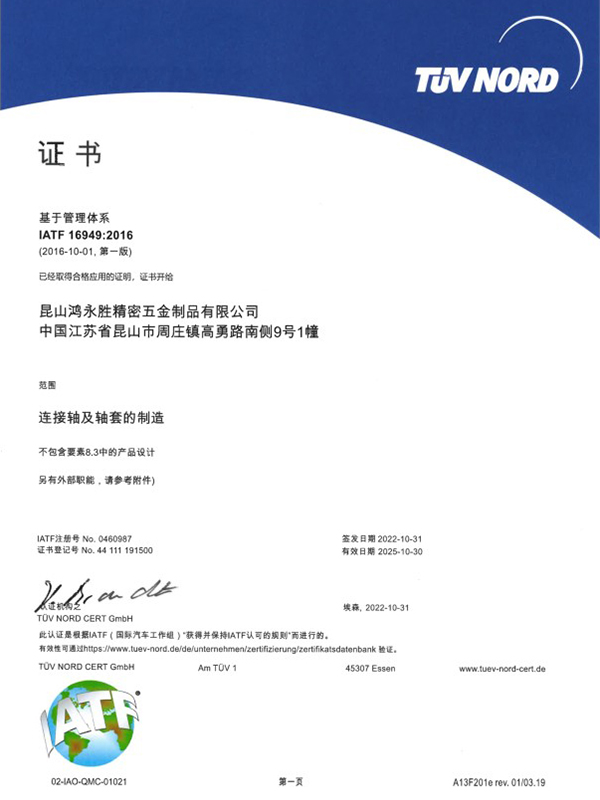

L'azienda ha ottenuto due certificati di gestione del sistema qualità ISO9001:2015 e IATF16949:2016.

Attualmente, l'azienda è stata per il Giappone, la Svezia, gli Stati Uniti, Singapore, la Malesia, Hong Kong e il delta del fiume Pearl e molti altri clienti per fornire servizi, ora i principali clienti sono: Japan Sharp (SHARP), Japan SMC, Il Giappone Panasonic (Panasonic), l'automobile svedese VOVOL, ecc., tutti gli investimenti in immobilizzazioni superiori a 30 milioni di dollari, accolgono amici di ogni ceto sociale in fabbrica per visitare, studiare, consultare e venire! Diamo il benvenuto ad amici di ogni ceto sociale che vogliono visitare la nostra fabbrica, indagare, consultare e venire da noi per l'elaborazione dei campioni.

Non vediamo l'ora di stabilire una buona partnership commerciale con voi con fiducia reciproca e reciprocità!

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

In quali applicazioni specifiche le rondelle non standard sono insostituibili?

Grazie al loro design speciale, le rondelle non standard possono svolgere un ruolo insostituibile in alcune applicazioni specifiche. Di seguito sono riportati alcuni scenari applicativi insostituibili di rondelle non standard:

Aerospaziale: l'industria aerospaziale impone requisiti estremamente severi alle rondelle poiché queste vengono spesso utilizzate per resistere a condizioni estreme di temperatura, pressione e vibrazioni. Le rondelle non standard possono essere realizzate con materiali speciali ad alta temperatura, bassa temperatura, resistenti alle radiazioni e ad alta resistenza per adattarsi alle dure esigenze dell'ambiente spaziale o del volo ad alta velocità. Inoltre, rondelle non standard possono essere progettati in forme e dimensioni specifiche per adattarsi alle complesse strutture meccaniche all'interno dei motori degli aerei, dei sistemi di navigazione e dei veicoli spaziali.

Ambienti ad alta pressione e alta temperatura: nelle industrie chimiche e petrolifere, le apparecchiature spesso devono funzionare in condizioni di alta pressione e alta temperatura. È possibile progettare rondelle speciali per resistere a queste condizioni estreme fornendo al tempo stesso le proprietà di tenuta necessarie per prevenire la fuoriuscita di sostanze chimiche o gas dannosi. Queste rondelle possono essere realizzate con materiali metallici o leghe speciali, nonché materiali non metallici resistenti alle alte temperature, per garantire stabilità e affidabilità durante il funzionamento a lungo termine.

Dispositivi medici: i dispositivi medici richiedono standard di precisione e igiene estremamente elevati e le rondelle non standard svolgono un ruolo chiave in questi dispositivi. Possono essere utilizzati per garantire la tenuta dei dispositivi medici, prevenire perdite di liquidi o gas o come componenti anticorrosivi e antimicrobici. Le rondelle non standard possono anche essere personalizzate in base alla forma specifica e alle esigenze funzionali dei dispositivi medici per migliorare le prestazioni generali e la sicurezza del paziente.

Macchinari speciali: i macchinari speciali, come macchinari pesanti o strumenti di precisione, possono richiedere rondelle non standard per adattarsi al design e alla funzionalità unici. Queste rondelle possono richiedere proprietà fisiche o chimiche speciali, come elevata elasticità, resistenza all'usura o proprietà speciali di isolamento elettrico. Il design personalizzato di rondelle non standard può garantire il funzionamento efficiente e la stabilità a lungo termine delle apparecchiature meccaniche.

Produzione automobilistica: rondelle speciali nell'industria automobilistica vengono utilizzate per garantire la tenuta e la durata di motori, trasmissioni e altri componenti critici. Queste rondelle devono essere in grado di resistere alle vibrazioni, agli sbalzi di temperatura e alle pressioni che un'auto incontra durante la guida. La progettazione di rondelle non standard può tenere conto della tendenza all'alleggerimento delle automobili e utilizzare materiali leggeri e ad alta resistenza mantenendo le prestazioni richieste.

Strutture edili: In edilizia, rondelle non standard possono essere utilizzate nei giunti di tetti, pareti e pavimenti per fornire impermeabilità e tenuta all'aria. Queste rondelle devono essere in grado di sopportare l'espansione e la contrazione termica della struttura dell'edificio, nonché resistere ai raggi UV, agli agenti atmosferici e ad altri fattori ambientali. I progetti personalizzati di lavatrici non standard possono garantire l'efficienza energetica e la durabilità di un edificio, soddisfacendo al contempo specifici requisiti estetici e strutturali.

Queste scene chiave dimostrano l'importanza e l'insostituibilità delle lavatrici non standard in settori specifici. Attraverso la progettazione personalizzata e la selezione dei materiali, le rondelle non standard possono soddisfare le esigenze di varie applicazioni speciali e migliorare le prestazioni e l'affidabilità del prodotto.

Quali sono le misure anticorrosione e antietà per le lavatrici non standard?

Le misure anticorrosione e antietà per le lavatrici non standard sono fondamentali per garantire il loro funzionamento stabile a lungo termine. In base ai risultati della ricerca, ecco alcune misure comuni:

Selezione dei materiali: la scelta di materiali con una buona resistenza alla corrosione è il primo passo per prevenire la corrosione. Ad esempio, la resistenza alla corrosione della rondella può essere migliorata utilizzando acciaio inossidabile, leghe speciali o materiali non metallici come il PTFE.

Trattamento superficiale: attraverso la tecnologia del trattamento superficiale, come anodizzazione, placcatura (come nichel, zinco, cromo), rivestimento (come vernice, rivestimento in plastica), ecc., è possibile formare uno strato protettivo sulla superficie della lavatrice, in tal modo migliorandone la resistenza alla corrosione.

Aggiunta di antiossidanti: per le rondelle non metalliche come gomma o plastica, l'aggiunta di antiossidanti può migliorare le loro proprietà antietà. Gli agenti antietà includono stabilizzanti della luce, inibitori dei metalli dannosi, inibitori dei radicali liberi, decompositori del perossido, antiozonanti, ecc., che possono prevenire la generazione di radicali liberi e reazioni a catena.

Ottimizzazione del design: durante la progettazione, considerare l'ambiente di lavoro della lavatrice, come temperatura, pressione, mezzi chimici, ecc., e selezionare il design e le dimensioni appropriati per ridurre la concentrazione di stress e i rischi di corrosione.

Manutenzione e monitoraggio: controllare regolarmente le condizioni della lavatrice, rilevare segni di corrosione o invecchiamento nel tempo ed eseguire la manutenzione o la sostituzione necessaria.

Controllo ambientale: controllare le condizioni ambientali in cui si trova la lavatrice, ad esempio riducendo il tempo di contatto con mezzi corrosivi, utilizzando inibitori di corrosione, ecc.

Protezione catodica: per le rondelle metalliche, è possibile utilizzare anodi sacrificali o tecniche di protezione catodica a corrente impressa per rallentare la corrosione.

Lega: per le rondelle metalliche, è possibile formare acciaio inossidabile resistente alla corrosione o altre leghe ad alte prestazioni tramite lega, ad esempio aggiungendo elementi come cromo e nichel all'acciaio.

Rivestimento: per le rondelle che possono entrare in contatto con mezzi altamente corrosivi, è possibile utilizzare rivestimenti non metallici come gomma o plastica per fornire un ulteriore livello di protezione.

Attraverso la ragionevole applicazione delle misure di cui sopra, la durata di servizio di rondelle non standard possono essere efficacemente estesi e la loro affidabilità in vari ambienti applicativi può essere garantita.